- Современные подходы к автоматизации процесса введения добавок

- Как выбрать подходящее оборудование для разных типов процессов?

- Какие характеристики важны при выборе?

- Преимущества и недостатки разных видов установок

- Облако тегов

- Основные факторы, влияющие на выбор оборудования

- Рассмотрим ключевые типы оборудования

- Насосы

- Электронные дозаторы

- Как оценить точность работы оборудования

- Типы измерительных устройств

- Датчики давления и их роль

- Рекомендации по выбору комплектующих

- Устойчивость к износу

- Облако тегов

- Зачем нужна точная настройка насосов?

- Как выбрать правильные параметры для насоса?

- Основные параметры для настройки

- Как откалибровать насос?

- Алгоритм калибровки

- Рекомендации для надежной работы насоса

- Облако тегов

- Вопрос-ответ:

- Что такое автоматические системы дозирования химических реагентов?

- Какие преимущества у автоматических систем дозирования химических реагентов перед ручным дозированием?

- Как происходит настройка и калибровка автоматических систем дозирования?

- Где применяются автоматические системы дозирования химических реагентов?

Современные подходы к автоматизации процесса введения добавок

Для большинства промышленных предприятий, где необходимо добавлять вещества в определённых пропорциях, вопрос точности и скорости играет ключевую роль. Особенно это касается тех случаев, когда малейшая ошибка в дозировке может повлиять на качество продукции или даже привести к серьёзным последствиям. И здесь на помощь приходят устройства, которые способны в автоматическом режиме контролировать количество вносимых компонентов. Эти устройства не только уменьшают риски, но и повышают эффективность работы всего процесса.

Сегодня такие решения могут работать с разными жидкостями и порошками, включая агрессивные и высокоактивные вещества. Важно, чтобы оборудование было не только точным, но и адаптируемым к различным условиям эксплуатации, таким как температура, давление и вязкость веществ.

Как выбрать подходящее оборудование для разных типов процессов?

Прежде чем приступить к выбору, необходимо понять, какие именно задачи должно решить устройство. Например, в химической промышленности точность подачи веществ важна для предотвращения катастрофических последствий, таких как коррозия оборудования или загрязнение продукта. В таких случаях стоит обратить внимание на модели, которые предлагают интеграцию с системами мониторинга, а также возможность точной настройки параметров работы.

Для пищевой или фармацевтической отрасли требования будут совершенно иными. Здесь акцент делается на чистоту материала и соблюдение строгих норм безопасности. Оборудование должно быть легко очищаемым и устойчивым к воздействиям агрессивных химикатов.

Какие характеристики важны при выборе?

Для того чтобы выбрать наиболее подходящий аппарат, стоит внимательно отнестись к следующим характеристикам:

- Точность измерений – один из ключевых факторов для успешной работы системы. Чем выше точность, тем меньше вероятность ошибок в процессе.

- Гибкость – оборудование должно легко адаптироваться под разные производственные условия, включая возможность настройки для работы с различными веществами.

- Надежность – учитывая агрессивную среду, устройства должны быть устойчивы к износу и воздействию химических элементов.

- Легкость в обслуживании – регулярное техническое обслуживание важно для предотвращения поломок, поэтому система должна быть легко доступна для обслуживания и ремонта.

Преимущества и недостатки разных видов установок

На рынке представлено множество различных вариантов для подачи веществ, и каждый из них имеет свои плюсы и минусы. Для точности и стабильности работы следует выбирать устройства с возможностью электронного контроля. Однако есть и механические модели, которые могут быть полезны в тех случаях, когда нужно минимизировать зависимость от внешних источников энергии.

| Тип устройства | Преимущества | Недостатки |

|---|---|---|

| Электронные установки | Высокая точность, возможность интеграции с другими системами, удалённый контроль | Зависимость от электричества, высокая стоимость |

| Механические устройства | Независимость от электричества, низкая стоимость | Меньшая точность, сложность в обслуживании |

| Пневматические устройства | Подходит для агрессивных веществ, высокая скорость работы | Зависимость от сжатого воздуха, шум в процессе работы |

Облако тегов

Основные факторы, влияющие на выбор оборудования

При планировании закупки оборудования для точного внесения веществ в производственные процессы, необходимо учитывать несколько ключевых факторов, от которых зависит эффективность работы всей установки. Главным образом, стоит ориентироваться на точность дозирования, долговечность компонентов и соответствие нормам безопасности. Невозможно точно прогнозировать результат работы без качественного анализа всех параметров оборудования на момент выбора.

Если планируется работа с агрессивными или вязкими жидкостями, важнейшими критериями станут коррозионная стойкость материалов и возможность длительной эксплуатации без сбоев. Устройства с герметичными системами и высококачественными прокладками минимизируют риски утечек, что критично для безопасной работы. Задача инженера – выбрать такую модель, которая бы обеспечивала нужную точность при минимальных затратах на обслуживание.

Рассмотрим ключевые типы оборудования

В зависимости от характеристик продукта, с которым работает предприятие, и особенностей производственного процесса, можно выбрать различные решения. Наиболее распространенные типы устройств включают насосы, клапаны и дозирующие устройства с электронным управлением. Разберемся подробнее.

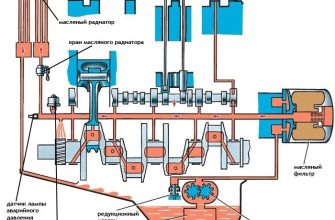

Насосы

Насосы представляют собой незаменимую часть всех процессов, где требуется точное количество вещества в нужный момент. Выбор насоса зависит от физико-химических свойств жидкости: вязкости, плотности, наличия твердых частиц и температуры. Например, для жидкостей с высокой вязкостью используются шестеренчатые насосы, которые обеспечивают стабильный поток при увеличении сопротивления. В случае работы с агрессивными веществами лучше выбрать насосы из коррозионностойких материалов, таких как нержавеющая сталь или титановый сплав.

Электронные дозаторы

Для точности и возможности интеграции в общий производственный процесс идеально подходят электронные дозаторы. Эти устройства позволяют настраивать параметры подачи вещества с высокой точностью и обеспечивают полный контроль на всех этапах. Электронные контроллеры могут работать в реальном времени, регулируя подачу в зависимости от изменения давления или потока, что значительно снижает вероятность ошибок.

Как оценить точность работы оборудования

Точность дозирования зависит от множества факторов: от точности измерений до стабильности работы механизма в условиях постоянных колебаний температуры и давления. Чтобы гарантировать необходимую точность, важно выбрать оборудование, которое может работать с минимальными отклонениями в пределах заданных норм.

Типы измерительных устройств

Существует несколько вариантов измерительных приборов для оценки расхода вещества. Среди них наиболее популярными являются расходомеры и датчики давления. Расходомеры позволяют точно измерять объем или массу вещества, проходящего через трубопровод. Для повышения точности можно использовать ультразвуковые или электромагнитные модели, которые гарантируют высокую стабильность измерений в любых условиях.

Датчики давления и их роль

Датчики давления обеспечивают контроль за уровнем давления в системе. Когда давление отклоняется от нормы, система автоматически регулирует подачу вещества, что предотвращает перегрузку оборудования. Важно выбирать датчики с высокой чувствительностью и точностью, чтобы обеспечить бесперебойную работу установки.

Рекомендации по выбору комплектующих

Не стоит забывать о важности качественных комплектующих при выборе оборудования. Важно учитывать не только сами устройства, но и их дополнительные элементы, такие как клапаны, фильтры, соединительные элементы. Все эти компоненты должны быть взаимозаменяемыми, иметь долгий срок службы и устойчивы к воздействию химических веществ.

При выборе клапанов следует обратить внимание на их способность герметично закрывать систему при максимальном рабочем давлении. Также стоит учитывать тип уплотнений – они должны быть устойчивы к агрессивным веществам и обеспечивать максимальную долговечность.

Устойчивость к износу

Износостойкость компонентов – важный аспект, который напрямую влияет на эксплуатационные расходы и надежность системы. Модели с металлическими поверхностями, обработанными антикоррозийными покрытиями или с применением керамических материалов, способны значительно продлить срок службы оборудования, что в конечном итоге снижает необходимость в частых ремонтах и заменах.

Выбор оборудования для точного внесения веществ требует внимательности и учета множества факторов. Технологии не стоят на месте, и современные модели обеспечивают высокую точность и надежность, что важно для поддержания стабильности процесса на всех этапах. Главное – это тщательно подбирать оборудование с учетом специфики работы, условий эксплуатации и необходимости точного контроля. Правильный выбор обеспечит максимальную эффективность и безопасность производства.

Облако тегов

Зачем нужна точная настройка насосов?

Для точности важно учитывать множество факторов: тип вещества, его вязкость, плотность и особенности самого насоса. Каждый насос, будь то мембранный или поршневой, имеет свои нюансы, которые необходимо учитывать при его регулировке. В этой статье мы рассмотрим, как правильно настроить насос для достижения необходимой точности в процессе подачи жидкости.

Как выбрать правильные параметры для насоса?

Первый этап – это выбор подходящих параметров для насоса. Нужно учитывать, какое количество жидкости требуется подать за единицу времени, а также давление, которое должно быть поддержано для равномерной подачи. Каждый насос имеет свои пределы, и важно выбрать модель, которая будет соответствовать условиям работы, а не переусердствовать с мощностью.

Кроме того, важно правильно настроить скорость вращения и интенсивность потока. Здесь стоит помнить, что если насос настроен слишком сильно, это может привести к перерасходу материала и нестабильной работе всей установки. Напротив, слишком слабая настройка приведет к недостаточной подаче и, как следствие, к сбоям в процессе.

Основные параметры для настройки

| Параметр | Рекомендуемые значения | Примечание |

|---|---|---|

| Скорость потока | 0-500 л/ч | Зависит от вида вещества и требуемой дозы. |

| Давление | 0-10 бар | Измеряется в точке выхода насоса. |

| Вязкость | 0-1000 мПа·с | Насосы для вязких жидкостей требуют более высокой мощности. |

Как откалибровать насос?

После того как параметры выбраны, начинается процесс калибровки. Этот этап требует внимательности и точности, ведь калибровка – это настройка оборудования на точную подачу вещества в нужных пропорциях. Одним из самых простых методов является использование эталонной жидкости для проверки точности дозы.

Начинать калибровку следует с замера давления на выходе насоса. Подключив насос к системе, нужно измерить давление, которое должно быть стабильным и соответствовать заявленным характеристикам. Далее измеряется объем подаваемой жидкости. Это можно сделать с помощью специального мерного оборудования или просто подсчитать количество жидкости, подаваемой за определенный промежуток времени.

Алгоритм калибровки

- Подключите насос и установите его на минимальную скорость.

- Проверьте давление и измерьте поток жидкости в единицу времени.

- При необходимости откорректируйте настройки для достижения нужных значений.

- Повторите процесс несколько раз для подтверждения точности дозы.

Рекомендации для надежной работы насоса

Правильная настройка и калибровка – это не одноразовое действие. Чтобы насос работал стабильно и без сбоев, важно регулярно проводить проверку его состояния и актуализировать настройки, если появляются изменения в процессе или составе вещества.

Ключевыми факторами являются своевременная замена изношенных частей, таких как мембраны и уплотнительные кольца. Несоблюдение этих простых рекомендаций может повлиять на точность подачи и долговечность оборудования.

Облако тегов

Вопрос-ответ:

Что такое автоматические системы дозирования химических реагентов?

Автоматические системы дозирования химических реагентов представляют собой технологические устройства, предназначенные для точного и регулируемого ввода химических веществ в технологические процессы. Эти системы обеспечивают дозирование реагентов в определённых пропорциях, что позволяет улучшить точность и стабильность процессов, таких как очистка воды, производство химикатов и другие области, где необходимо точное соблюдение дозы реагента.

Какие преимущества у автоматических систем дозирования химических реагентов перед ручным дозированием?

Основные преимущества автоматических систем дозирования включают повышение точности дозировки, снижение риска человеческой ошибки и уменьшение времени, затрачиваемого на операции дозирования. Автоматизация позволяет контролировать процесс в реальном времени, регулировать параметры дозирования и быстро реагировать на изменения в условиях производства. Это способствует более стабильному качеству продукции и снижению затрат на реагенты.

Как происходит настройка и калибровка автоматических систем дозирования?

Настройка и калибровка автоматических систем дозирования обычно включают несколько этапов. Сначала проводят выбор необходимого оборудования в зависимости от типа химического реагента и требований процесса. Затем настраивают параметры дозирования, такие как скорость подачи, объём или концентрация. Калибровка осуществляется с использованием эталонных измерений, чтобы убедиться в точности дозировки. Эти процессы могут быть выполнены как вручную, так и с помощью автоматических программных средств.

Где применяются автоматические системы дозирования химических реагентов?

Автоматические системы дозирования используются в различных отраслях, где необходим контроль за дозировкой химических веществ. Они широко применяются в водоочистных и водоподготовительных сооружениях, на химических и нефтехимических предприятиях, в производстве пищевых добавок и медикаментов, а также в сельском хозяйстве для внесения удобрений и пестицидов. В таких системах важна высокая точность дозирования, чтобы избежать излишков или недостатка химических веществ, что может повлиять на эффективность работы процесса.